我國摩托車產業年產銷超 2000 萬輛,隨著年輕消費群體崛起,個性化、高品質需求成為主流,推動行業從傳統制造向智能柔性生產轉型。以春風動力、錢江摩托為代表的企業,通過數字化技術重塑生產邏輯,開啟 “未來工廠” 新篇章。

?

?

?

?

?

?

?

? 智能柔性制造的核心是定制化與高效能的統一。傳統流水線生產一輛摩托車需二十多天,如今依托模塊化設計、數字孿生系統,7 天即可完成從設計到交付的全流程。錢江摩托 796 畝的東部智慧園區,通過 Wi-Fi7 與 IP + 光融合網絡,實時采集 2000 余個工藝參數,產品不良率降低 90% 以上;廣域銘島的研銷一體化方案,讓錢江摩托協同效率提升 30%,新車迭代周期縮短 20%。

?

? 營銷端同樣煥發新生。場景化數字商城支持消費者個性化選配、查看投產進度,構建 “定制 - 生產 - 交付” 的全鏈路互動,拉近主機廠與市場的距離。生產端,AGV 無人車、AMR 自主移動機器人替代人工搬運,柔性總裝線可同時生產多款車型,春風動力桐鄉新工廠更是規劃年產 300 萬臺,打造全球化制造中樞。?

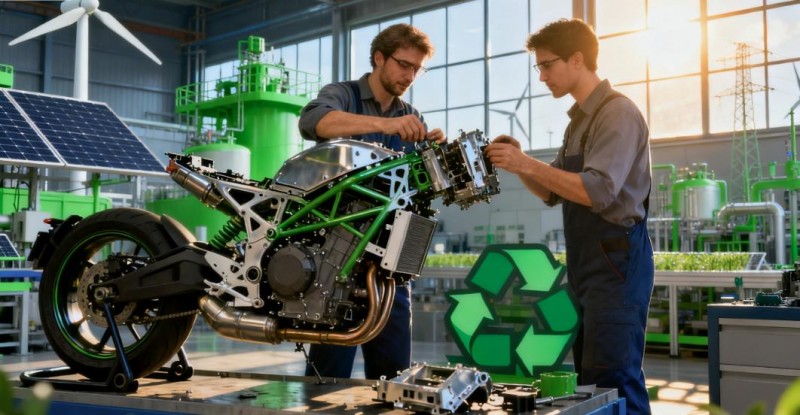

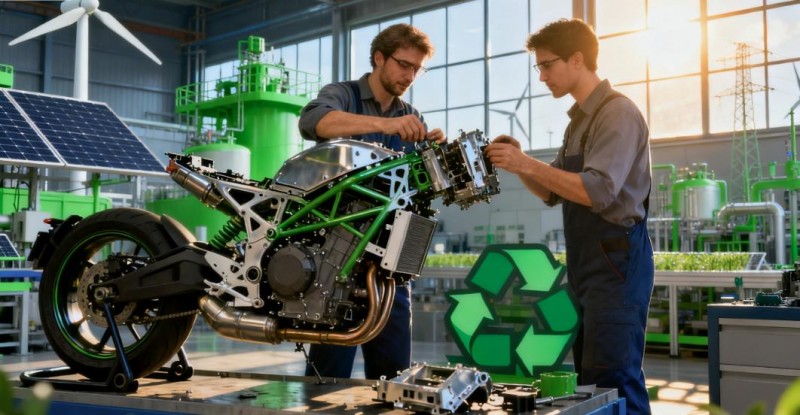

綠色發展成為重要底色。模塊化設計便于零部件回收與升級,循環經濟模式減少資源浪費,在提升效率的同時降低能耗與碳排放,契合綠色制造趨勢。

?

? 從批量生產到大規模定制,智能柔性制造不僅破解了行業低端化困境,更以技術整合與模式創新,成為摩托車產業高質量發展的核心引擎。

特別聲明:以上文章內容僅代表作者本人觀點,不代表摩托車與配件的觀點或立場。本網站刊載的內容(原創除外),均在網上搜集,如有侵權請權利人予以告知,本站將立即予以刪除。

特別聲明:以上文章內容僅代表作者本人觀點,不代表摩托車與配件的觀點或立場。本網站刊載的內容(原創除外),均在網上搜集,如有侵權請權利人予以告知,本站將立即予以刪除。